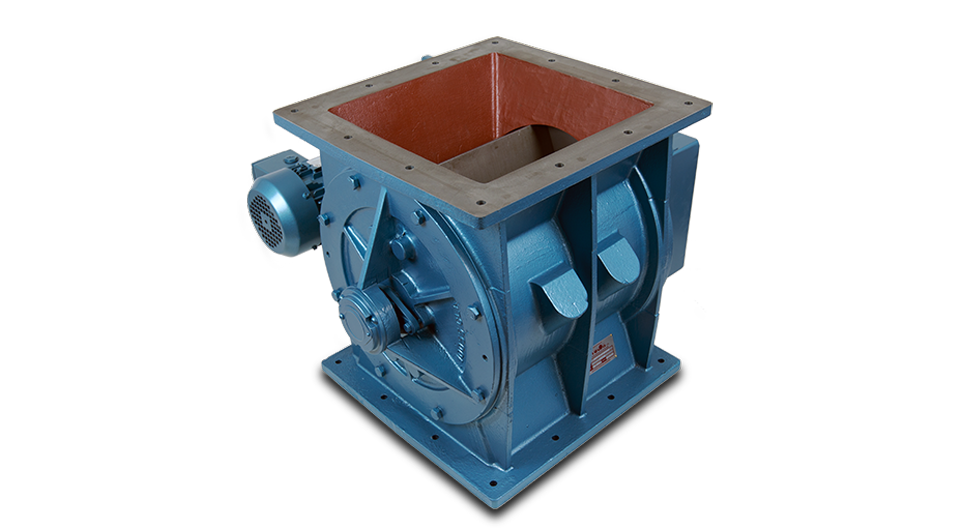

Основная функция шлюзового дозатора – регулировать потоки порошка или гранул из одного места в другое.

В области фильтрации пыли хорошие шлюзы необходимы для применения в циклонных и рукавных фильтрах, чтобы можно было поддерживать высокую эффективность сбора пыли, указанную производителем. Шлюзовые дозаторы также важны в промышленности для пневматической транспортировки, где продукт подаётся в линию транспортировки высокого давления, минимизируя утечку воздуха.

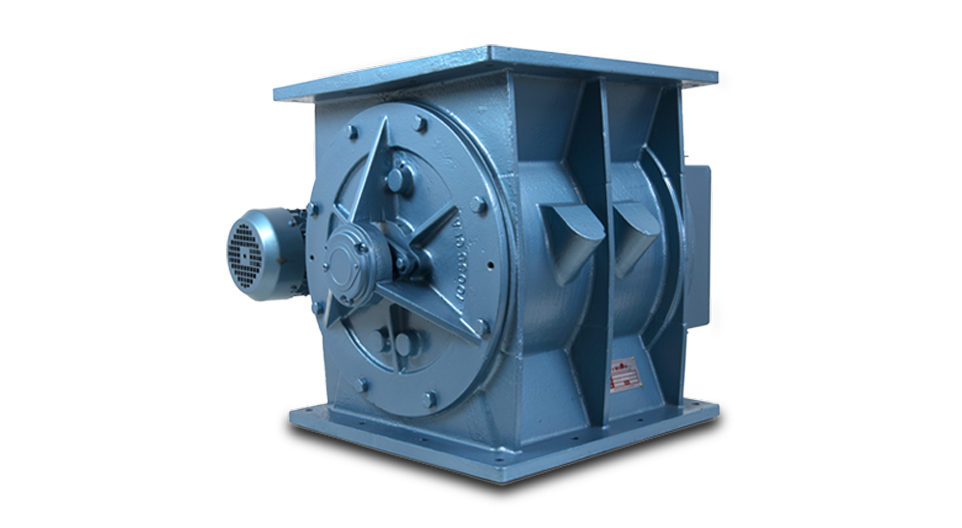

У Rotolok нет двойных стандартов, все наши стандартные дозаторы точно обработаны для обеспечения жестких допусков и минимальных зазоров. Перепад давления до 1,5 бар и температуры до 400 ° C. Мы сделали специальные предложения для температур, охватывающих 1200 ° C и давления до 24 бар.

Шлюзовые дозаторы Rotolok соответсвуют ATEX

Rotolok полостью сертифицировал ассортимент шлюзовых дозаторов, как пригодные для использования в качестве взрывобезопасного барьера с максимальным давлением 10 бар и для защиты от пыли ST1 и ST2

СТАНДАРТНЫЕ ФУНКЦИИ

- Максимальное количество лопастей

- Большое входное отверстие, что обеспечивает высокую эффективность заполнения ротора.

- Минимальный зазор между лопастями и корпусом.

- Прочный корпус

- Большой диаметр вала, сводящий к минимуму прогиб.

- выносные подшипники

- Уплотнения: сальниковая набивка.

- Максимальная скорость вращения клапана до 25 об / мин, что снижает износ и обеспечивает хорошую производительность

- Точная обработка детали

СПЕЦИФИКАЦИЯ

- Корпус

Чугун, нержавеющая сталь, литой алюминий - Боковые крышки

Чугун, нержавеющая сталь или литой алюминий. - Ротор

Изготовлен из обычной или нержавеющей стали - Подшипники

Шариковые, установлены на весь срок службы - Уплотнение вала

Сальниковая набивка PTFE - Привод

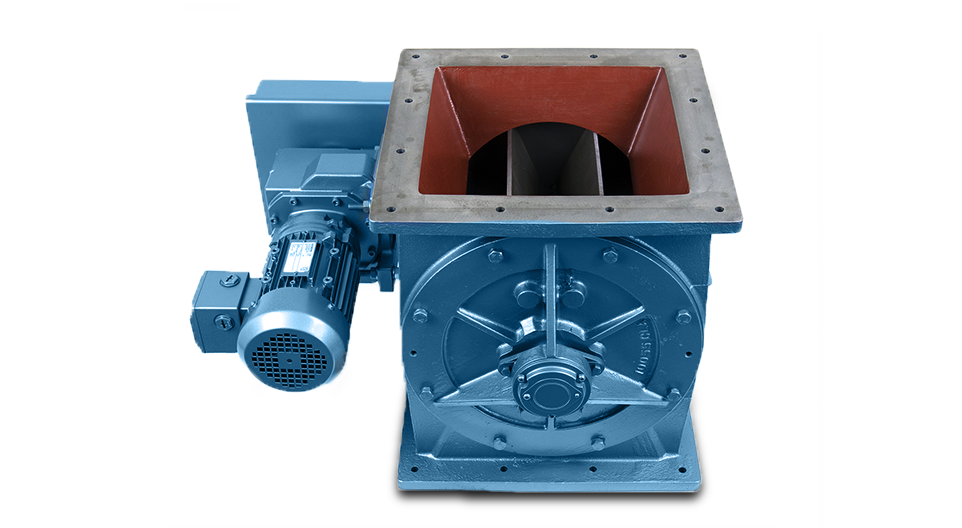

Электропривод установлен на корпусе. Укомплектован цепным приводом с закрытым кожухом

ДОП. ФУНКЦИИ

- Быстрое извлечение ротора

- Непосредственно соединённый привод

- Воздушное уплотнение

- Адаптер для подключения к пневмотрассе

- Датчики скорости

- Взрывозащищённый привод

- Ограничитель наполнения

- Никелирование

- Вентиляционные адаптеры

- Вентиляционные отверстия в корпусе

- Хромирование внутренних поверхностей корпуса и крышек и тд.

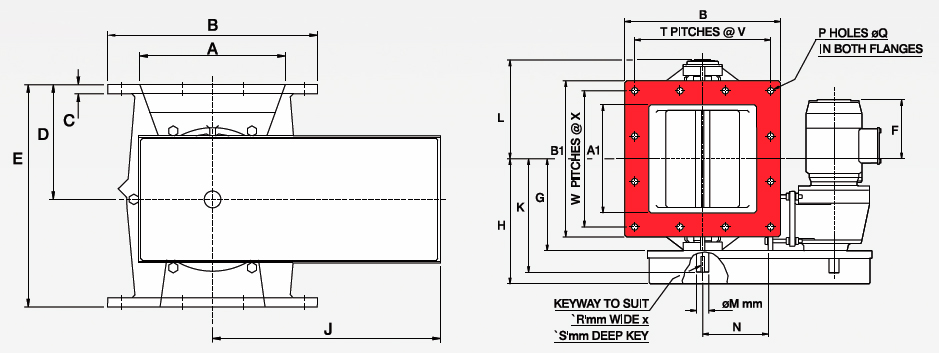

КВАДРАТНЫЙ ВХОД

| A | A1 | B | B1 | C | D | E | F | G | H | J | K | L | M | N | P | Q | R | S | T | V | W | X | kW | ||

| Valve Size | 125 | 127 | 127 | 225 | 225 | 12 | 98.5 | 197 | 195 | 159 | 232 | 406 | 220 | 195 | 28 | 143 | 8 | 14 | 8 | 7 | ON APPLICATION | 0.37 | |||

| 150 | 152 | 152 | 250 | 250 | 12 | 140 | 280 | 180 | 174 | 247 | 406 | 234 | 195 | 28 | 143 | 12 | 12 | 8 | 7 | 3 | 70 | 3 | 70 | 0.37 | |

| 200 | 203 | 203 | 300 | 300 | 15 | 165 | 330 | 155 | 199 | 272 | 406 | 259 | 219 | 28 | 143 | 12 | 12 | 8 | 7 | 3 | 90 | 3 | 90 | 0.37 | |

| 250 | 254 | 254 | 370 | 370 | 15 | 203 | 388 | 200 | 229 | 322 | 478 | 290 | 249 | 35 | 155 | 12 | 18 | 10 | 8 | 3 | 108 | 3 | 128 | 0.75 | |

| 300 | 305 | 305 | 440 | 440 | 19 | 240 | 465 | 170 | 260 | 353 | 478 | 320 | 279 | 35 | 195 | 12 | 18 | 10 | 8 | 3 | 128 | 3 | 128 | 0.75 | |

| 350 | 356 | 356 | 470 | 470 | 19 | 257 | 514 | 160 | 270 | 363 | 512 | 329 | 289 | 35 | 220 | 12 | 12 | 10 | 8 | 3 | 140 | 3 | 140 | 0.75 | |

| 400 | 406 | 406 | 550 | 550 | 20 | 300 | 580 | 115 | 332 | 425 | 626 | 403 | 352 | 50 | 235 | 12 | 18 | 14 | 9 | 3 | 165 | 3 | 165 | 1.1 | |

| 450 | 457 | 457 | 610 | 610 | 20 | 322 | 630 | 85 | 357 | 450 | 626 | 428 | 377 | 50 | 285 | 12 | 18 | 14 | 9 | 3 | 187 | 3 | 187 | 1.1 | |

| 500 | 508 | 508 | 650 | 650 | 20 | 340 | 670 | 120 | 382 | 475 | 700 | 453 | 402 | 50 | 289 | 16 | 18 | 14 | 9 | 4 | 148 | 4 | 148 | 1.5 | |

| 600 | 610 | 610 | 750 | 750 | 20 | 380 | 750 | 115 | 432 | 525 | 700 | 503 | 452 | 50 | 335 | 16 | 18 | 14 | 9 | 4 | 173 | 4 | 173 | 2.2 | |

| 750 | 750 | 750 | 1000 | 1000 | 25 | 500 | 1000 | 60 | 503 | 643 | 910 | 605 | 522 | 70 | 450 | 24 | 18 | 20 | 12 | 6 | 149 | 6 | 149 | 2.2 | |

| 915 | 915 | 915 | 1165 | 1165 | 25 | 600 | 1200 | -25 | 605 | 748 | 1000 | 707 | 625 | 70 | 540 | 24 | 22 | 20 | 12 | 6 | 175 | 6 | 175 | 4.0 | |

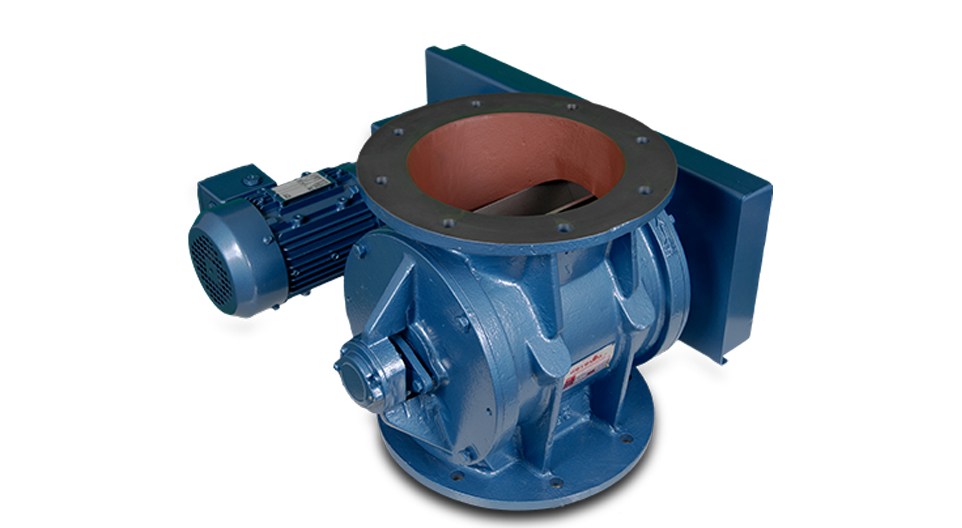

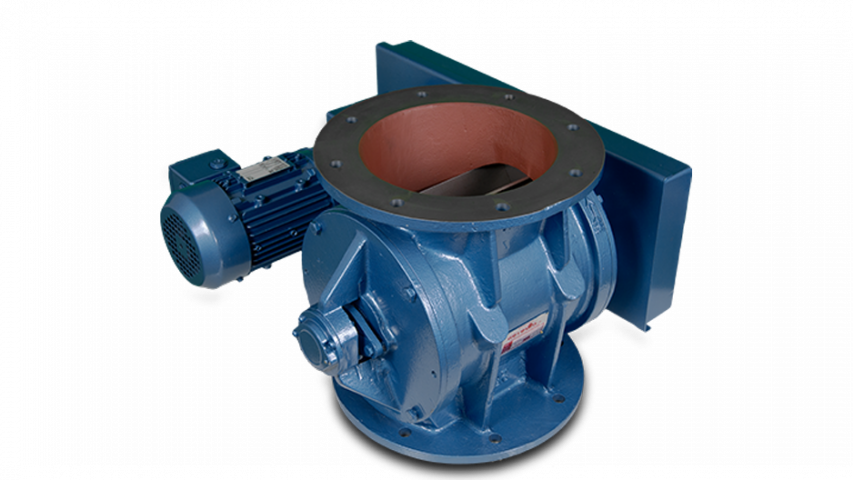

КРУГЛЫЙ ВХОД

| A | B | C | D | E | F | G | H | J | K | L | M | N | O | P | Q | R | S | kW | ||

| Valve Size | 50 | 51 | 152 | 10 | 60 | 120 | * | 74 | ON APPLICATION | |||||||||||

| 85 | 85 | 190 | 10 | 80 | 160 | * | 117 | ON APPLICATION | ||||||||||||

| 125 | 127 | 240 | 12 | 108 | 214 | 200 | 159 | 232 | 406 | 219 | 178 | 28 | 143 | 8 | 18 | 200 | 8 | 7 | 0.37 | |

| 150 | 154 | 285 | 12 | 140 | 270 | 180 | 174 | 247 | 406 | 234 | 194 | 28 | 143 | 8 | 22 | 241 | 8 | 7 | 0.37 | |

| 200 | 203 | 320 | 13 | 160 | 310 | 155 | 199 | 272 | 406 | 259 | 219 | 28 | 143 | 8 | 18 | 280 | 8 | 7 | 0.37 | |

| 250 | 254 | 370 | 15 | 200 | 380 | 200 | 229 | 322 | 478 | 289 | 248 | 35 | 155 | 8 | 18 | 320 | 10 | 8 | 0.75 | |

| 300 | 305 | 440 | 19 | 240 | 465 | 170 | 260 | 353 | 478 | 320 | 279 | 35 | 195 | 12 | 22 | 395 | 10 | 8 | 0.75 | |

| 350 | 356 | 533 | 19 | 270 | 520 | 160 | 270 | 363 | 512 | 332 | 289 | 35 | 220 | 12 | 22 | 445 | 10 | 8 | 0.75 | |

| 400 | 406 | 540 | 20 | 300 | 580 | 110 | 332 | 425 | 626 | 403 | 352 | 50 | 235 | 12 | 22 | 495 | 14 | 9 | 1.1 | |

| 450 | 457 | 635 | 20 | 320 | 625 | 80 | 357 | 450 | 626 | 419 | 377 | 50 | 285 | 16 | 32 | 578 | 14 | 9 | 1.1 | |

| 500 | 508 | 700 | 20 | 340 | 670 | 115 | 382 | 475 | 700 | 453 | 402 | 50 | 289 | 20 | 32 | 635 | 14 | 9 | 1.5 | |

| 600 | 610 | 813 | 20 | 385 | 760 | 115 | 432 | 525 | 700 | 503 | 452 | 50 | 335 | 20 | 35 | 749 | 14 | 9 | 2.2 | |

| 750 | 762 | 984 | 25 | 500 | 1000 | 45 | 503 | 646 | 910 | 605 | 522 | 70 | 450 | 28 | 35 | 914 | 20 | 12 | 2.2 | |

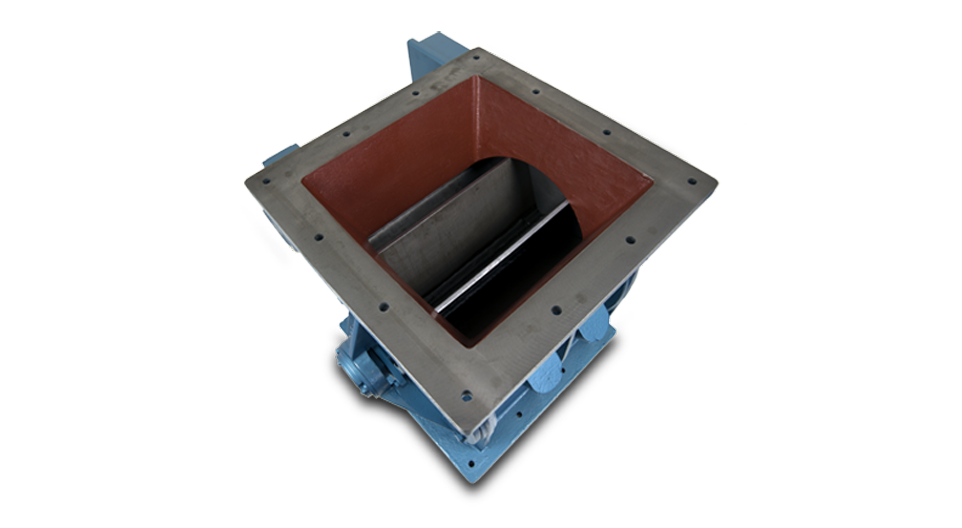

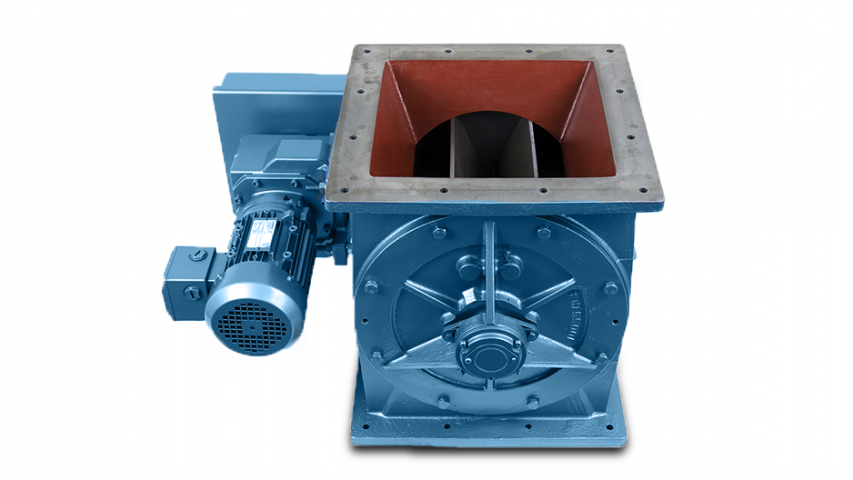

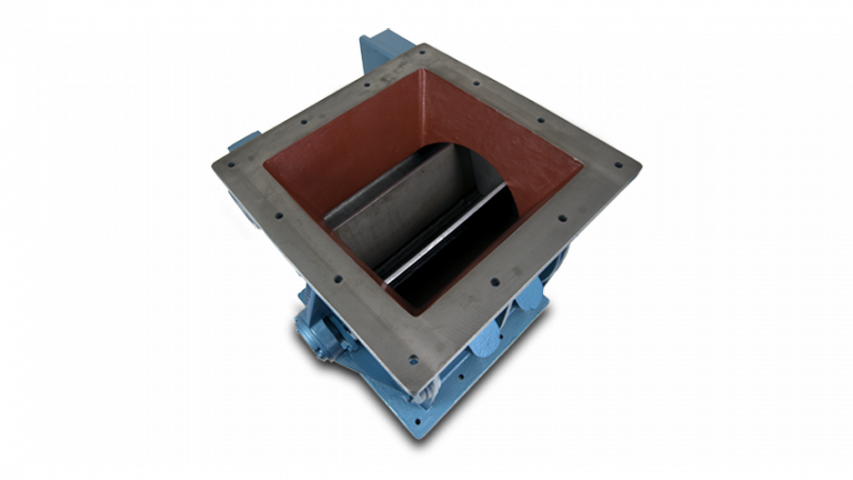

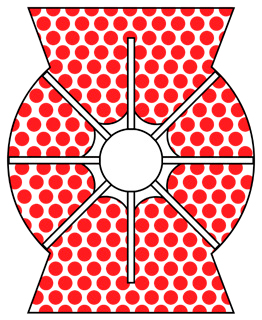

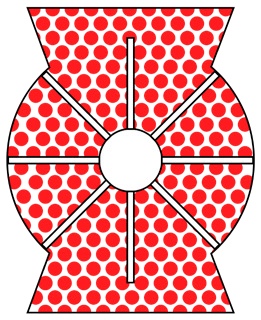

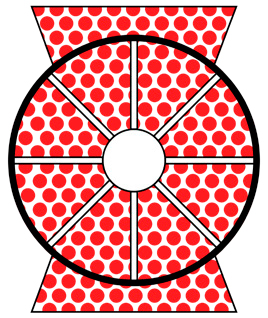

СТАНДАРТНЫЕ РОТОРЫ

Rotolok в основном производит четыре типа ротора, но также возможно множество других вариантов. Например: закрытый / заострённые лопасти, уменьшенного объема, для точного дозирования и т. д. мы можем изготовить ротор для любого процесса и продукта на нашем производстве

ВЫБОР ШЛЮЗА

В таблице ниже приведены теоретические и практические значения производительности на основе скорости вращения ротора. Теоретическая эффективность редко достигается на практике, так как плотность, характеристики продукта, перепады давления, методы подачи и т. д. Влияют на производительность дозатора.

Исходя из этих соображений, практические цифры оцениваются и являются более приемлемыми для правильного выбора клапана.

Например: для подбора дозатора с производительностью 7 .5 тонн/час муки при её насыпной плотности 545кг/м^3.

Требуемая объёмная производительность: 7.5 x 1000/545 = 13.75 м^3/час

Из таблицы ниже 300-й размер дозатора, работающий на 14 оборотах в минуту, удовлетворяет данному требованию.

Определенные продукты при псевдоожижении могут превышать консервативные оценки.

Точно так же, у легких продуктов – с насыпной плотностью от 160 кг / куб.м и ниже может произойти обратный эффект.

| CAPACITY CHART IN CUBIC METRE/HR | ||||||||||||

| 32.8 | 164 | 263 | 328 | 394 | 459 | 525 | 591 | 656 | 722 | 788 | 853 | 100% |

| 32.8 | 164 | 250 | 295 | 347 | 395 | 441 | 479 | 512 | 534 | 559 | 580 | Practical |

| 19.3 | 96 | 154 | 193 | 231 | 270 | 308 | 347 | 385 | 424 | 462 | 501 | 100% |

| 19.3 | 96 | 146 | 174 | 203 | 232 | 259 | 287 | 300 | 314 | 328 | 341 | Practical |

| 10.1 | 50 | 81 | 101 | 121 | 141 | 161 | 181 | 202 | 222 | 242 | 262 | 100% |

| 10.1 | 50 | 77 | 97 | 106 | 121 | 135 | 147 | 158 | 164 | 172 | 178 | Practical |

| 5.82 | 29 | 47 | 58 | 70 | 81 | 93 | 105 | 116 | 128 | 140 | 151 | 100% |

| 5.82 | 29 | 45 | 52 | 62 | 70 | 78 | 85 | 90 | 95 | 99 | 103 | Practical |

| 4.2 | 21 | 34 | 42 | 50 | 59 | 67 | 76 | 84 | 92 | 101 | 109 | 100% |

| 4.2 | 21 | 32 | 38 | 44 | 51 | 56 | 62 | 66 | 68 | 72 | 74 | Practical |

| 2.94 | 15 | 24 | 29 | 35 | 41 | 47 | 53 | 59 | 65 | 71 | 76 | 100% |

| 2.94 | 15 | 23 | 26 | 31 | 35 | 39 | 43 | 46 | 48 | 50 | 52 | Practical |

| 1.86 | 9.3 | 15 | 19 | 22 | 26 | 30 | 33 | 37 | 41 | 45 | 48 | 100% |

| 1.86 | 9.3 | 14 | 17 | 19 | 22 | 25 | 27 | 29 | 30 | 32 | 33 | Practical |

| 1.26 | 6.3 | 10 | 13 | 15 | 18 | 20 | 23 | 25 | 28 | 30 | 33 | 100% |

| 1.26 | 6.3 | 9.5 | 12 | 13 | 15 | 17 | 19 | 19 | 21 | 21 | 22 | Practical |

| 0.720 | 3.6 | 5.8 | 7.2 | 8.6 | 10 | 12 | 13 | 14 | 16 | 17 | 19 | 100% |

| 0.720 | 3.6 | 5.5 | 6.5 | 7.6 | 8.6 | 10 | 11 | 11 | 12 | 12 | 13 | Practical |

| 0.358 | 1.8 | 2.9 | 3.6 | 4.3 | 5.0 | 5.7 | 6.4 | 7.2 | 7.9 | 8.6 | 9.3 | 100% |

| 0.358 | 1.8 | 2.8 | 3.2 | 3.8 | 4.3 | 4.8 | 5.2 | 5.6 | 5.8 | 6.1 | 6.3 | Practical |

| 0.143 | 0.72 | 1.1 | 1.4 | 1.7 | 2.0 | 2.3 | 2.6 | 2.9 | 3.2 | 3.4 | 3.7 | 100% |

| 0.143 | 0.72 | 1.0 | 1.3 | 1.5 | 1.7 | 1.9 | 2.1 | 2.3 | 2.4 | 2.4 | 2.5 | Practical |

| 0.080 | 0.40 | 0.64 | 0.8 | 0.96 | 1.1 | 1.3 | 1.4 | 1.6 | 1.7 | 1.9 | 2.1 | 100% |

| 0.080 | 0.40 | 0.61 | 0.72 | 0.84 | 0.95 | 1.1 | 1.1 | 1.2 | 1.3 | 1.3 | 1.4 | Practical |

| 0.027 | 0.13 | 0.22 | 0.27 | 0.32 | 0.38 | 0.43 | 0.49 | 0.54 | 0.59 | 0.65 | 0.70 | 100% |

| 0.027 | 0.13 | 0.21 | 0.24 | 0.28 | 0.33 | 0.36 | 0.40 | 0.42 | 0.44 | 0.46 | 0.48 | Practical |

| 0.007 | 0.033 | 0.053 | 0.066 | 0.079 | 0.11 | 0.11 | 0.12 | 0.13 | 0.14 | 0.16 | 0.17 | 100% |

| 0.007 | 0.033 | 0.05 | 0.059 | 0.070 | 0.09 | 0.09 | 0.10 | 0.10 | 0.10 | 0.11 | 0.12 | Practical |

| 1 | 5 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 26 | |

| Rotor Speed RPM | ||||||||||||

ВАЖНО!

Температура

При условии, когда температура транспортируемого продукта выше температуры окружающей среды, очень важно указывать рабочий диапазон этой температуры, чтобы при необходимости можно было включить компенсацию зазоров ротора для возможного теплового расширения с целью исключения притирания ротора и корпуса.

В таблице указаны теоретические расчёты производительности

Реальная производительность может изменяться в зависимости от свойств продукта

Применим для большинства сыпучих материалов, а также для систем пневмотранспорта с давлением до 1 бара. Стандартное уплотнение вала –сальниковая набивка.

Применим для большинства сыпучих материалов, а также для систем пневмотранспорта с давлением до 1,5 бара. Сменные, регулируемые лопасти из обычной или нержавеющей стали, жёсткого ПВХ, PTFE и др. используются в соответствии с транспортируемым материалом.

Основные места применения: фильтры, циклоны, бункера, винтовые конвейеры и системы транспортировки низкого давления.

Обычно используется на пищевых производствах, где исключено накапливание продукта, а также применяется с липкими материалами. Давление до 1 бара. Доп опция: нанесение PTFE покрытия.