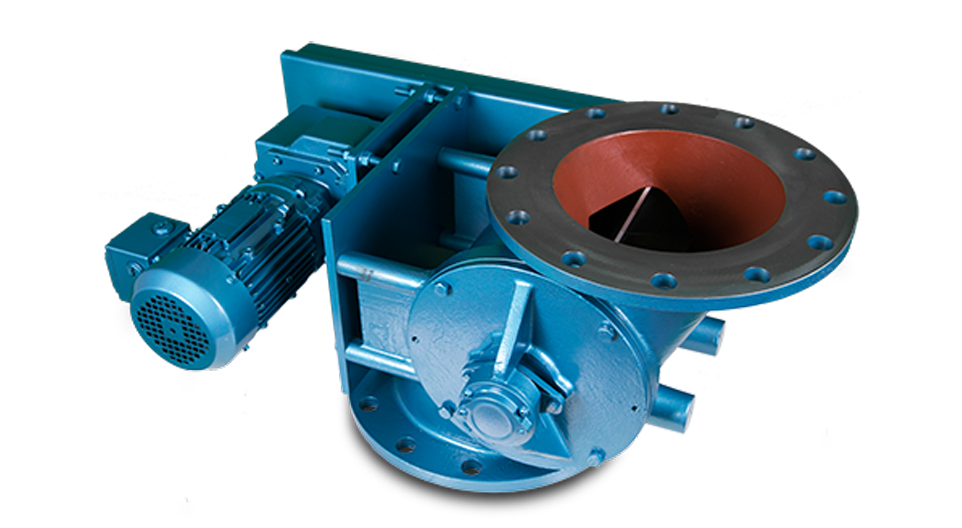

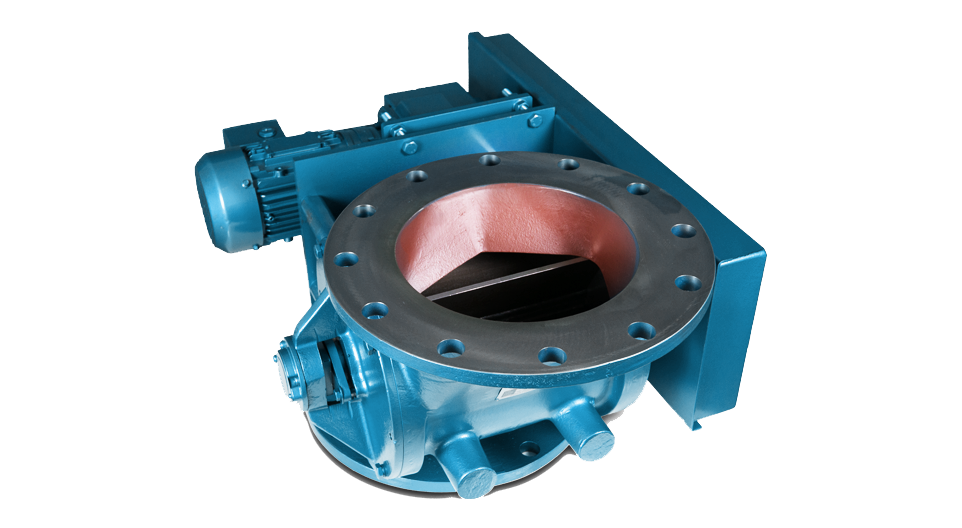

Основная функция шлюзового дозатора - регулировать поток материалов из одной системы разгрузки в другую. Материал обычно представляют собой сухой сыпучий порошок, пыль или гранулы.

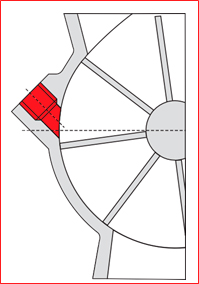

гранулы: пластик; полиэтилен; нейлон и т. д. могут закусываться, что может заклинить ротор или повредить продукт

Чтобы свести к минимуму эти проблемы используется смещенный шлюзовый дозатор ORV, который обеспечивает заполнение нижнего кармана, так как ротор все еще заполняется в восходящем цикле с выпадением гранул в точке сдвига

ВАЖНЫЕ ОСОБЕННОСТИ

- Максимальное количество лопастей, соприкасающихся с корпусом за один раз, не влияя на пропускную способность

- Большое входное отверстие дозатора, что обеспечивает высокую эффективность наполнения

- Прочный корпус

- Жёсткие допуски

- Выносные подшипники

- Уплотнение сальникового типа

- Максимальная скорость вращения до 25 RPM , что обеспечивает большой срок службы

- Точная обработка деталей

Спецификация

- КОРПУС

Чугун, Нержавейка или литой алюминий - Крышки

Чугун, Нержавейка или литой алюминий - РОТОР

Обычная или нержавеющая сталь - Подшипники

Шариковые подшипники, установленные на весь срок службы или версии для работы с температурой до 250оС - УПЛОТНЕНИЕ

Сальниковый тип PTFE - ПРИВОД

Электрический двигатель смонтирован на боковой поверхности корпуса, укомплектован с цепной передачей в закрытом кожухе

ОПЦИИ

У нас есть несколько дополнительных опций, включая:

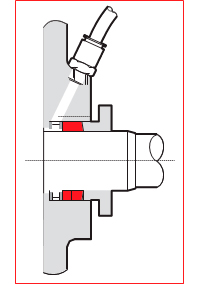

- Вентиляционные отверстия в корпусе

- Воздушное уплотнение вала ротора

- Быстрое обслуживание ротора

- Прямой привод

- хромирование

- никелирование

- защита от запонения

- Датчики скорости

- Адаптер для подключения к пневмотрассе

- Взрывозащищённый двигатель

- Вентиляционные отвестия в корпусе и тд.

|

|

| Вентиляционные отверстия в корпусе | Воздушное уплотнение |

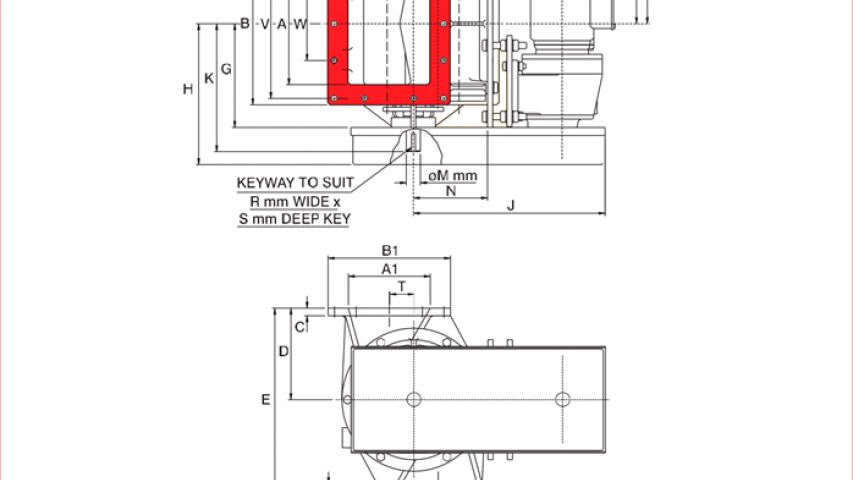

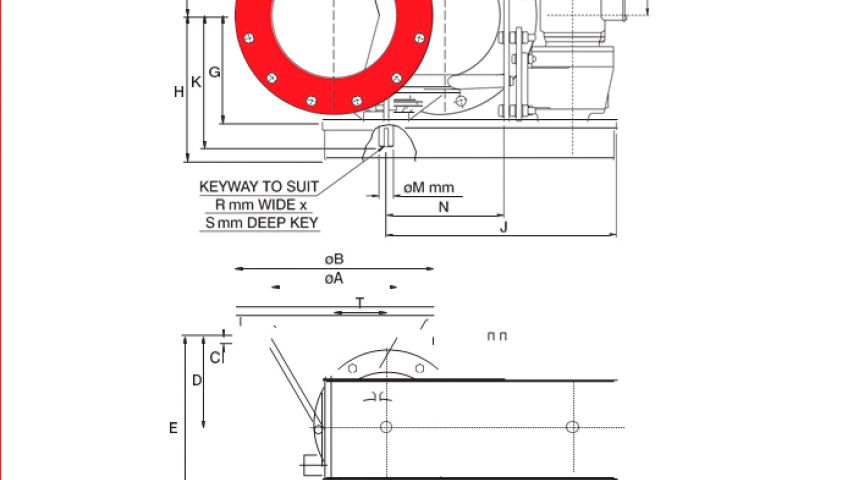

Таблица к схеме 1

| SIZE | A | A1 | B | B1 | C | D | E | F | G | H | J | K | |||||||||||||

| 200 | 200 | 152 | 305 | 254 | 12 | 165 | 330 | 247 | 199 | 281 | 438 | 260 | |||||||||||||

| 250 | 254 | 178 | 356 | 280 | 15 | 204 | 408 | 232 | 229 | 311 | 466 | 290 | |||||||||||||

| 300 | 305 | 204 | 406 | 305 | 19 | 229 | 458 | 230 | 260 | 363 | 496 | 320 | |||||||||||||

| 400 | 406 | 254 | 558 | 406 | 22 | 279 | 558 | 155 | 332 | 434 | 626 | 403 | |||||||||||||

| 450 | 458 | 280 | 610 | 432 | 22 | 327 | 654 | 205 | 357 | 459 | 666 | 419 | |||||||||||||

| 500 | 508 | 305 | 660 | 457 | 25 | 356 | 712 | 180 | 382 | 484 | 666 | 453 | |||||||||||||

| SIZE | L | M | N | O | P | R | S | T | V | W | X | Y | kW | ||||||||||||

| 200 | 218 | 28 | 133 | 8 | 14 | 8 | 7 | 41 | 273 | 178 | 222 | 127 | 0.75 | ||||||||||||

| 250 | 248 | 35 | 155 | 8 | 14 | 10 | 8 | 48 | 324 | 152 | 248 | 152 | 0.75 | ||||||||||||

| 300 | 279 | 35 | 185 | 8 | 14 | 10 | 8 | 61 | 374 | 184 | 273 | 165 | 1.1 | ||||||||||||

| 400 | 351 | 50 | 235 | 14 | 19 | 14 | 9 | 86 | 514 | 266 | 362 | 152 | 1.1 | ||||||||||||

| 450 | 376 | 50 | 260 | 14 | 19 | 14 | 9 | 86 | 565 | 280 | 387 | 152 | 1.1 | ||||||||||||

| 500 | 401 | 50 | 285 | 14 | 19 | 14 | 9 | 99 | 616 | 304 | 413 | 152 | 2.2 | ||||||||||||

Таблица к схеме 2

| SIZE | ØA | ØB | C | D | E | F | G | H | J | K |

| 200 | 204 | 343 | 16 | 165 | 330 | 250 | 199 | 301 | 517 | 260 |

| 250 | 254 | 406 | 19 | 190 | 380 | 220 | 229 | 311 | 564 | 290 |

| 300 | 305 | 483 | 20 | 222 | 444 | 227 | 260 | 362 | 626 | 320 |

| 350 | 356 | 533 | 22 | 266.7 | 533.4 | 217 | 270 | 372 | 652 | 329 |

| 500 | 508 | 700 | 25 | 356 | 712 | 180 | 382 | 484 | 747 | 453 |

| SIZE | L | ØM | N | O | ØP | ØQ | R | S | T | kW |

| 200 | 218 | 28 | 200 | 8 | 22 | 298 | 8 | 7 | 86 | 0.75 |

| 250 | 249 | 35 | 247 | 12 | 25 | 362 | 10 | 8 | 108 | 0.75 |

| 300 | 279 | 35 | 288 | 12 | 25 | 432 | 10 | 8 | 127 | 1.1 |

| 350 | 289 | 35 | 330 | 12 | 28 | 476 | 10 | 8 | 140 | 1.1 |

| 500 | 404 | 50 | 365 | 20 | 32 | 635 | 14 | 9 | 200 | 2.2 |

ВЫБОР ШЛЮЗА

В таблице ниже приведены теоретические и практические значения производительности на основе скорости вращения ротора.

Теоретическая эффективность редко достигается на практике, так как плотность, характеристики продукта, перепады давления, методы подачи и т. д. влияют на производительность дозатора.

Например: для подбора дозатора с производительностью 7 .5 тонн/час муки при её насыпной плотности 545кг/м^3. Требуемая объёмная производительность: 7.5 x 1000/545 = 13.75 м^3/час

Из таблицы ниже 300-й размер дозатора, работающий на 14 оборотах в минуту, удовлетворяет данному требованию.

Определенные продукты при псевдоожижении могут превышать консервативные оценки. Точно так же, у легких продуктов – с насыпной плотностью от 160 кг / куб.м и ниже может произойти обратный эффект.

|

CAPACITY CHART IN CUBIC METRE/HR |

||||||||||||||

| VALVE SIZE |

500 |

5.82 | 29 | 47 | 58 | 70 | 81 | 93 | 105 | 116 | 128 | 140 | 151 | 100% |

| 5.82 | 29 | 45 | 52 | 62 | 70 | 78 | 85 | 90 | 95 | 99 | 103 | Practical | ||

|

450 |

4.20 | 21 | 34 | 42 | 50 | 59 | 67 | 76 | 84 | 92 | 101 | 109 | 100% | |

| 4.20 | 21 | 32 | 38 | 44 | 51 | 56 | 62 | 66 | 68 | 72 | 74 | Practical | ||

|

400 |

2.94 | 15 | 24 | 29 | 35 | 41 | 47 | 53 | 59 | 65 | 71 | 76 | 100% | |

| 29.4 | 15 | 23 | 26 | 31 | 35 | 39 | 43 | 46 | 48 | 50 | 52 | Practical | ||

|

350 |

1.86 | 9.3 | 15 | 19 | 22 | 26 | 30 | 33 | 37 | 41 | 45 | 48 | 100% | |

| 1.86 | 9.3 | 14 | 17 | 19 | 22 | 25 | 27 | 29 | 30 | 32 | 33 | Practical | ||

|

300 |

1.26 | 6.3 | 10 | 13 | 15 | 18 | 20 | 23 | 25 | 28 | 30 | 33 | 100% | |

| 1.26 | 6.3 | 9.5 | 12 | 13 | 15 | 17 | 19 | 19 | 21 | 21 | 22 | Practical | ||

|

250 |

.720 | 3.6 | 5.8 | 7.2 | 8.6 | 10 | 12 | 13 | 14 | 16 | 17 | 19 | 100% | |

| .720 | 3.6 | 5.5 | 6.5 | 7.6 | 8.6 | 10 | 11 | 11 | 12 | 12 | 13 | Practical | ||

|

200 |

.358 | 1.8 | 2.9 | 3.6 | 4.3 | 5.0 | 5.7 | 6.4 | 7.2 | 7.9 | 8.6 | 9.3 | 100% | |

| .358 | 1.8 | 2.8 | 3.2 | 3.8 | 4.3 | 4.8 | 5.2 | 5.6 | 5.8 | 6.1 | 6.3 | Practical | ||

| 1 | 5 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 26 | |||

|

ROTOR SPEED RPM |

||||||||||||||

ВАЖНО!

ТЕМПЕРАТУРА

При условии, когда температура транспортируемого продукта выше температуры окружающей среды, очень важно указывать рабочий диапазон этой температуры, чтобы при необходимости можно было включить компенсацию зазоров ротора для возможного теплового расширения с целью исключения притирания ротора и корпуса.