Наноструктурированное CVD-покрытие из карбида вольфрама ЗАЩИТИТ ОТ ИЗНОСА И КОРРОЗИИ

This paper was presented at Corrosion 2010 held on March 14-18, 2010 in San Antonio, Texas.

Dr.Yuri N. Zhuk, Technical Director, Hardide Plc (UK).

Unit 11, Wedgwood Road, Bicester, Oxfordshire OX26 4UL, UK

Реферат

Буровой инструмент работает в чрезвычайно абразивных, эрозионных и коррозионных средах, что снижает срок службы инструмента, особенно в случае использования в кислых скважинах. В этой статье обсуждается новое семейство низкотемпературных покрытий из карбида вольфрама с химическим осаждением из паровой фазы (CVD), которые, как доказано, увеличивают срок службы инструмента и, таким образом, сокращают дорогостоящие простои и затраты на операции бурения, особенно в новых, жестких и сложных условиях бурения.

Покрытие состоит из наночастиц карбида вольфрама, диспергированных в металлической вольфрамовой матрице, что обеспечивает повышенную твердость и стойкость к истиранию. Покрытие может быть получено толщиной до 100 микрон, что является уникальным для твердых покрытий CVD. Как наноструктурированный материал он демонстрирует выдающуюся прочность, трещиностойкость и ударопрочность.

Газофазный процесс CVD позволяет наносить покрытия на внутренние поверхности и сложные конструкции, такие как клапаны, гидравлические компоненты и цилиндры насосов. Покрытие без пор устойчиво к кислотам и агрессивным средам. Такое сочетание износостойкости и химической стойкости делает покрытие из карбида вольфрама CVD привлекательным решением для покрытия критических компонентов в условиях сильного износа и / или в агрессивных средах, включая скважинные инструменты, гидравлические системы с буровым приводом, насосы для абразивных жидкостей, клапаны и аэрокосмическую промышленность. Покрытие из карбида вольфрама CVD представляет собой привлекательную замену твердому хрому, от использования которого необходимо отказаться по соображениям охраны окружающей среды, здоровья и безопасности.

Вступление

Ряд твердых покрытий и поверхностных покрытий успешно используется для увеличения срока службы инструментов и ответственных компонентов. Покрытия с плазменным и термическим напылением, твердое хромирование, покрытия PVD (физическое осаждение из паровой фазы) и CVD, азотирование и боронизация являются одними из наиболее широко используемых методов обработки поверхности. Однако каждый из этих устоявшихся процессов имеет свои ограничения. В частности, применяемые в настоящее время процессы PVD и CVD позволяют получать очень тонкие покрытия толщиной менее 5 микрон, которые не могут противостоять абразивным или эрозионным условиям1,2,3. Между тем, хромирование находится под давлением по экологическим причинам, и, хотя напыленные покрытия рассматриваются как перспективная альтернатива хрому, они не подходят для внутренних поверхностей. Большинство этих обработок не защищает субстрат от химически агрессивных сред.

В этой статье представлено новое усовершенствованное покрытие из карбида вольфрама / вольфрама, нанесенного методом CVD, под названием Hardide ™, которое предлагает уникальное сочетание свойств. Он уже зарекомендовал себя в качестве вспомогательного материала в таких областях, как скважинные инструменты, клапаны и насосы, работающие с абразивными и химически агрессивными жидкостями. Покрытие обеспечивает стойкость как к износу, так и к агрессивным химическим веществам, таким как кислоты. Поскольку он наносится из газовой фазы, он может равномерно покрывать детали сложной формы и внутренние поверхности. Покрытие из карбида вольфрама CVD было коммерциализировано в 2003 году, когда наша компания после нескольких лет исследований и разработок открыла первый производственный центр в Оксфордшире, Великобритания.

Структура и состав покрытия

Типы покрытий из карбида вольфрама / вольфрама CVD

Существует четыре типа покрытий, которые подробно описаны в Таблице 1 ниже:

ТАБЛИЦА 1.

ВИДЫ CVD-ПОКРЫТИЙ ИЗ КАРБИДА Вольфрама / Вольфрама

|

Тип |

степень твердости |

Стойкость |

Толщина |

Применение |

|

Тип Т (жесткий) |

1100 - 1600 Hv |

Отлично |

Typically 50 pm |

Нефтяные инструменты, насосы, клапаны, приводы |

|

Тип A |

800 - 1200 Hv |

Отлично |

Typically 50-100 pm |

Разработан как замена твердого хрома, в первую очередь для аэрокосмической промышленности. |

|

Тип M (многослойный) |

1200 - 2000 Hv |

хорошо |

Typically 50 pm |

Устойчивость к износу / эрозии |

|

Тип H (сверхтвердый) |

3000 - 3500 Hv |

Удовлетворительно |

5-12 pm |

Самозатачивающиеся лезвия |

Все эти покрытия состоят из композиции карбид вольфрама / вольфрама, полученной методом CVD. В отличие от большинства других покрытий из карбида вольфрама, покрытие CVD из карбида вольфрама не использует связующее с металлической матрицей кобальта или никеля. Наиболее твердое покрытие типа H состоит из чистых карбидов вольфрама, которые чрезвычайно твердые, но обладают только «удовлетворительной» ударной вязкостью. Многослойное покрытие типа М включает в себя слои различной твердости. Изменяя соотношение между толщиной и свойствами каждого отдельного слоя, можно регулировать общие характеристики покрытия в соответствии с требованиями конкретного применения. Наиболее широко используемым типом покрытия является Т, которое состоит из наночастиц карбида вольфрама, диспергированных в вольфрамовой матрице, эта структура придает ему уникальное сочетание свойств: сверхвысокая твердость (варьируется от 1100 Hv до 1600 Hv) в сочетании с отличной вязкостью, ударопрочностью и трещиностойкостью. Эта комбинация важна для практических приложений. Эти покрытия получают методом низкотемпературного химического осаждения из паровой фазы. Температура процесса составляет от 480 до 550 градусов C, что облегчает нанесение покрытий на широкий спектр металлов, включая различные типы стали, нержавеющую сталь, сплавы на основе Ni, Co и титан. Более низкая температура процесса также снижает напряжения в покрытии. В результате получается твердое покрытие с типичной толщиной 50 микрон - уникальная толщина среди твердых покрытий, полученных методом CVD.

Покрытия CVD кристаллизуются из газовой фазы атом за атомом. Это позволяет покрывать внутренние и фасонные поверхности «вне прямой видимости», например внутреннюю поверхность цилиндра. Покрытие можно отполировать до зеркального блеска, а его поверхность не имеет пор. Благодаря своей однородной структуре покрытие из карбида вольфрама CVD сохраняет свою отделку, что предотвращает износ аналогов из более мягких металлов или эластомерных материалов.

Наноструктура покрытия из карбида вольфрама CVD типа T

Покрытие типа T представляет собой усовершенствованный наноструктурированный материал, который состоит из металлической вольфрамовой матрицы с диспергированными наночастицами карбида вольфрама, обычно размером от 1 до 10 нанометров. На рис. 1 представлено электронно-микроскопическое изображение с высоким разрешением CVD-покрытия карбида вольфрама Т, показывающее включение карбида вольфрама размером 1-2 нанометра.

РИСУНОК 1 - Электронно-микроскопическое изображение с высоким разрешением осадка в CVD-покрытии типа T, нанесенном на подложку из Cu. Атомные расстояния (1,49 и 1,76 A), взятые непосредственно из области осадка, лучше всего соответствуют постоянным решетки W2C (110-1,49 A и 102-1,74 A).

Покрытие типа T показывает повышенную твердость, превышающую 1100 Hv, и сопротивление аббразиву, которое в 12 раз лучше, чем у твердого хрома (испытание на износостойкость ASTM G65). Покрытие может быть нанесено на нержавеющую сталь, низколегированные и некоторые инструментальные стали, сплавы на основе никеля, кобальта и меди, титан, обычно толщиной 50 микрон, что является уникальным для твердых покрытий CVD. Как наноструктурированный материал, он демонстрирует выдающуюся вязкость, трещиностойкость и ударопрочность, выдерживая без повреждений 3000 микродеформаций; эта деформация приведет к растрескиванию или отколу любого другого толстого твердого покрытия.

CVD пористость покрытия из карбида вольфрама

Благодаря механизму осаждения покрытие из карбида вольфрама CVD, показанное на Рисунке 2, не имеет сквозной пористости от толщины менее 1 микрона. Покрытие кристаллизуется в газовой фазе атом за атомом; высокомобильные продукты реакции заполняют микропоры и дефекты покрытия по мере его роста. Пористость, измеренная как разница между теоретической и фактической плотностью материала, составляет менее 0,04%. Беспористое покрытие из карбида вольфрама / вольфрама обладает высокой химической стойкостью и защищает основу от агрессивных сред. Эти защитные свойства были продемонстрированы при испытаниях покрытий в коррозионных и химически агрессивных условиях, описанных ниже.

Традиционно используемые покрытия, такие как напыление пламенем или твердый хром, могут иметь микропоры и микротрещины, которые могут открываться, когда субстрат деформируется под нагрузкой, что позволяет раствору атаковать субстрат. Эти поры часто закрываются эпоксидной смолой или другими органическими герметиками с низкой вязкостью, которые проникают в открытые поры и затем полимеризуются для их герметизации. Эти герметичные покрытия имеют несколько недостатков. Во-первых, использование органического герметика ограничивает температуры, которым могут подвергаться покрытия, поскольку многие герметики могут разлагаться или окисляться при температуре выше 200 ° C.

РИСУНОК 2 - СЭМ-изображение поперечного сечения слоя покрытия CVD на подложке из цементированного карбида. Нанесенное покрытие имеет исключительно низкую пористость и может изолировать материал основы от агрессивных сред, таких как кислоты.

Вторая проблема заключается в том, что герметики могут закрывать только поры, которые открываются на поверхности, и когда покрытие постепенно изнашивается, когда используются детали с покрытием, могут открыться более глубокие скрытые поры, которые не были запечатаны и допускали коррозию основы. Напротив, покрытие из карбида вольфрама CVD имеет исключительно низкую пористость при нанесении и не требует дополнительной герметизации в большинстве случаев.

ОСНОВНЫЕ СВОЙСТВА CVD-ПОКРЫТИЙ ИЗ карбида вольфрама

Химическая и коррозионная стойкость

Стойкость покрытия из карбида вольфрама CVD к коррозии и агрессивным средам была тщательно проверена такими методами, как испытания в нейтральном солевом тумане, испытание на сульфидное растрескивание под напряжением и погружение в различные кислоты.

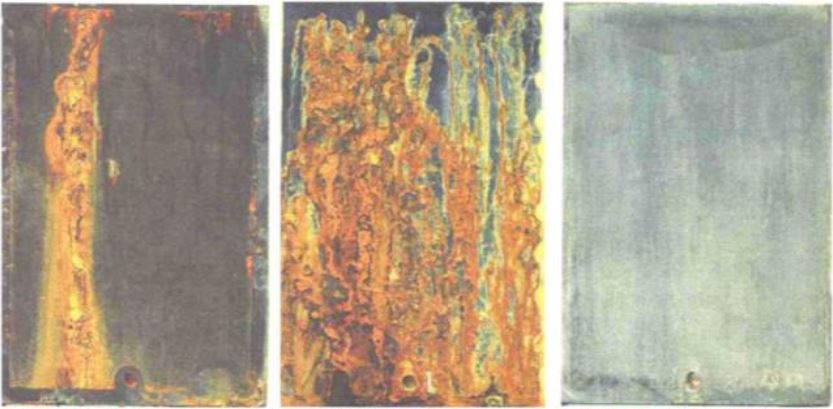

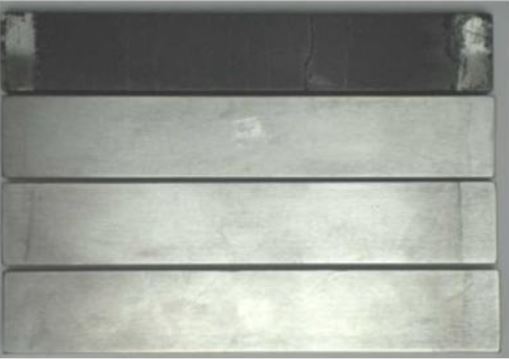

Испытания на коррозию солевым туманом. Важно, чтобы мы сравнивали характеристики покрытия из карбида вольфрама, полученного методом химического осаждения из паровой фазы, с другими покрытиями. Чтобы сравнить его антикоррозионные свойства с твердым хромом и другими покрытиями, мы независимо заказали испытания в солевом тумане на пластинах из мягкой стали, покрытых CVD-покрытием типа T, твердым хромированием из коммерческих источников и покрытием High-Velocity Oxy-Fuel (HVOF). 480-часовые испытания проводились в соответствии со стандартом ASTM B117-07 «Испытание на распыление нейтральной соли». На рисунке 3 показаны образцы каждого из трех покрытий после испытаний. Образцы с твердым хромированием были сильно корродированы, и их пришлось снимать с испытаний после всего лишь 288 часов воздействия. На образцах с HVOF-покрытием наблюдались сильные пятна ржавчины, а покрытие потрескалось из-за интенсивной коррозии стального листа под ним. Образцы покрытия CVD показали только легкое окрашивание.

В отличие от различных красок и мягких антикоррозионных покрытий, карбид вольфрама CVD предлагает дополнительное преимущество в виде повышенной устойчивости к износу и эрозии. Его также можно использовать при температурах до 400 ° C - там, где органические покрытия и герметики имеют температурные ограничения.

РИСУНОК 3 - Образцы трех различных покрытий после испытаний на коррозию в солевом тумане: слева - HVOF после 480 часов; центр - Hard Chrome через 288 часов; справа - CVD покрытие типа Т через 480 часов.

РИСУНОК 4 - Коррозионное повреждение открытого покрытия из HVOF WC / Co.

В незапечатанных покрытиях, нанесенных термическим напылением, связующее из металлического кобальта подвержено коррозии, как показано на Рисунке 4 ниже. Покрытие из карбида вольфрама CVD не содержит связующего металлического кобальта, поэтому само покрытие не подверглось коррозии во время испытаний в солевом тумане. Поскольку покрытие из карбида вольфрама CVD не имеет сквозной пористости, оно эффективно защищает субстрат из мягкой стали от коррозии без необходимости герметизировать покрытие.

Устойчивость к сульфидному растрескиванию под напряжением. Покрытие из карбида вольфрама CVD было испытано Bodycote Materials Testing на устойчивость к сульфидному растрескиванию под напряжением в соответствии со стандартом NACE TM0177-2005 / ASTM G39 «30-дневное испытание на сульфидное растрескивание под напряжением» 5 - Метод B (1 бар H2S) в растворе 5 % NaCl, 0,5% уксусной кислоты, насыщенной H2S, результаты представлены в отчете6. Образцы из нержавеющей стали 17-4PH и 316L, а также Inconel 625 были испытаны в условиях напряжения 4-точечного изгиба балки с деформацией 0,2%, 0,25% и 0,3%. На рис. 5 показаны четыре образца нержавеющей стали 17-4 PH после 30-дневного испытания: верхняя темная пластина представляет собой контрольный образец без покрытия, который имеет трещины по всей ширине 20 мм и показывает обширные микротрещины и точечную коррозию. Три нижних более легких образца были покрыты CVD-покрытием из карбида вольфрама типа Т, и после того же испытания не обнаружено растрескивания или разрушения.

РИСУНОК 5 - Напряженные поверхности образцов нержавеющей стали 17-4 PH без покрытия (вверху) и с покрытием CVD (N 2, 3 и 4 сверху) через 30 дней Испытание на сульфидное растрескивание под напряжением (фото из отчета 6).

Благодаря механизму осаждения покрытие из карбида вольфрама CVD не имеет сквозной пористости от толщины менее 1 микрона. Покрытия без пор обладают высокой химической стойкостью и защищают основание от воздействия агрессивных сред. Традиционно используемые покрытия, такие как напыление пламенем или твердый хром, имеют микропоры и микротрещины, которые могут открываться при деформации под нагрузкой и позволяют раствору разрушать основу.

Аналогичные результаты наблюдались на образцах из нержавеющей стали 316L с покрытием CVD и Inconel 625, деформированных до 0,2%, 0,25% и 0,3%. Как показано на Рисунке 6, покрытие из карбида вольфрама CVD предотвратило коррозионное растрескивание этих образцов. Ни один из образцов с покрытием не показал никаких признаков растрескивания, разрушения или расслоения покрытия после периода воздействия 720 часов.

РИСУНОК 6 - Слева: микрофотографии, показывающие покрытие и подложку на срезанной напряженной поверхности образца 498 (17-4PH, 0,2%) после 30 дней в растворе NaCl, уксусной кислоты и H2S, увеличение x100. Покрытие из карбида вольфрама CVD без пор защищает основу из нержавеющей стали 17-4 от агрессивных сред; Справа: микрофотографии, показывающие одну из более мелких «вторичных» трещин на напряженной поверхности образца 17-4PH 496 без покрытия, растяжение до 0,2%, увеличение: 50X (микрофотографии из отчета 6).

Кислотостойкость. Покрытие из карбида вольфрама CVD особенно эффективно для защиты от минеральных кислот, включая HCl и H2SO4. Он устоит даже при комнатной температуре; особенно примечателен тем, что эта смесь соляной и азотной кислот способна растворять благородное золото.

Покрытие из карбида вольфрама CVD было испытано вместе с детонационным покрытием WC / Co на устойчивость к азотной кислоте. На рисунке 7 ниже показаны два образца с покрытием CVD: один непроверенный и один испытанный в течение 113 часов в 20% азотной кислоте. Образец покрытия из карбида вольфрама CVD имеет желтоватый цвет из-за небольшого окисления поверхности, при этом его размеры не изменились, потеря веса не поддалась измерению - она составила менее 0,001 г, а шероховатость поверхности осталась такой же, как до испытания - 0,10 мкм. Ра, это все указывало на то, что покрытие не подвергалось атаке.

РИСУНОК 7 - Образцы нержавеющей стали 316 с покрытием из карбида вольфрама, нанесенным методом химического осаждения из паровой фазы: непроверенные (слева) и испытанные в течение 113 часов в 20% -ной азотной кислоте (справа).

В том же испытании образец с детонационным покрытием изменил цвет на темно-серый, а раствор кислоты стал розовым из-за выщелачивания кобальта из образца. Потеря веса образца WC / Co через 46 часов 40 минут составила прибл. 0,3 г. Шероховатость детонационного образца перед испытанием составила 0,10 мкм Ra, после испытания в 20% кислоте увеличилась до 0,41 мкм Ra из-за выщелачивания металлической связки. В результате увеличения шероховатости детонационное покрытие, подверженное воздействию агрессивных сред, может стать чрезвычайно абразивным для уплотнений и набивки.

На рисунке 8 ниже показано испытательное кольцо из стали 4140, покрытое 50-микронным покрытием CVD типа T, которое было погружено в неингибированную 28% -ную соляную кислоту на 24 часа. Внешний вид этого образца не изменился, не было обнаружено заметной потери веса или изменения шероховатости поверхности.

РИСУНОК 8 - испытательное кольцо из стали 4140 с покрытием из карбида вольфрама 50 микрон CVD типа T после 24-часового погружения в неингибированную 28% HCl - никаких изменений внешнего вида или потери веса обнаружено не было.

Механические свойства покрытий из карбида вольфрама, полученных методом химического осаждения из паровой фазы.

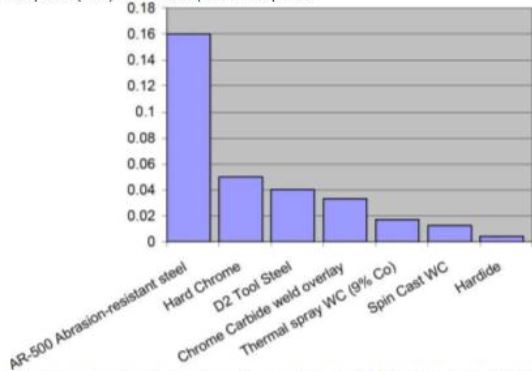

Износостойкость. Твердость, износостойкость и стойкость к истиранию являются ключевыми характеристиками покрытий из карбида вольфрама, полученных методом химического осаждения из паровой фазы, которые были тщательно протестированы в лаборатории и испытаны в промышленных условиях. На рисунке 9 представлены результаты испытаний на сопротивление истиранию, проведенных в соответствии со стандартом ASTM G65 - Процедуры A и B 7. Результаты показали, что скорость износа покрытия из карбида вольфрама CVD в 40 раз ниже, чем у износостойкой стали AR-500, в 12 раз меньше, чем жесткий хром и четыре раза ниже, чем термическое напыление WC.

Потеря объема материала (мм3) после 6000 циклов истирания

РИСУНОК 9 - Результаты испытаний сопротивления абразивному износу покрытия из карбида вольфрама, полученных методом химического осаждения из паровой фазы, по стандарту ASTM G65, по сравнению с результатами для других твердых материалов.

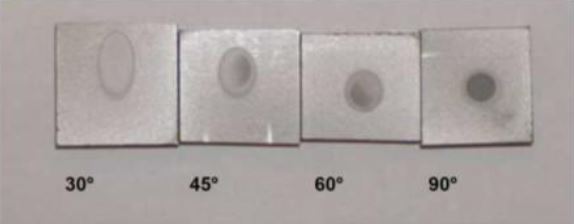

Устойчивость к эрозии. Испытания на эрозионную стойкость проводились в соответствии с ASTM G76- 958; скорость составляла 70 м / сек, и оксид алюминия (размер частиц 50 мкм) использовался в качестве эрозионного материала. В таблице 2 и на рисунке 10 ниже представлены результаты испытаний и сравнительные результаты для других твердых материалов при различных углах удара - 90 °, 60 °, 45 ° и 30 °. Скорость эрозии покрытия из карбида вольфрама CVD составляла 0,017-0,019 мм3 / г, что значительно лучше, чем скорость эрозии испытанных типов наплавленного твердого сплава, белого чугуна, твердого хрома и наплавленного карбида хрома. Покрытие из карбида вольфрама CVD сопротивляется эрозии частицами оксида алюминия со скоростью 70 м / с; в три раза лучше, чем сталь, и более чем в два раза лучше, чем твердый сплав. Покрытие из карбида вольфрама CVD также значительно превзошло различные используемые в настоящее время твердые материалы в тесте на эрозию песка / воды.

ТАБЛИЦА 2.

ИСПЫТАНИЕ НА ЭРОЗИОННУЮ УСТОЙЧИВОСТЬ G76-95: ЭРОЗИЙНОЕ УДАР ЧАСТИЦАМИ АЛЮМИНИЯ В ГАЗОВОЙ СТРУКТУРЕ ПРИ 70 М / СЕК.

|

Угол наведения, ° |

Erosion Rate, mm3/g*1000 |

|||||

|

Покрытие из карбида вольфрама CVD |

Наплавка из карбида хрома |

Белый чугун |

Износостойкая сталь |

WC облицовочный |

Жесткий хром |

|

|

30 |

17 |

|

|

|

|

|

|

45 |

19 |

71 |

76 |

53 |

36 |

25 |

|

60 |

18 |

66 |

64 |

48 |

41 |

26 |

|

90 |

18 |

60 |

40 |

40 |

50 |

30 |

РИСУНОК 10 - Образцы покрытия из карбида вольфрама CVD после испытаний на эрозию ASTM G76-95 с частицами оксида алюминия при скорости 70 м / с под разными углами.

Сопротивление износу и эрозии покрытия из карбида вольфрама CVD превосходит испытанные материалы, несмотря на то, что некоторые из них имеют более высокую твердость. Эти улучшенные характеристики покрытия из карбида вольфрама CVD можно объяснить его превосходной ударной вязкостью и сопротивлением усталости. Микротрещины и сколы являются основными механизмами износа и эрозии твердых материалов, таких как карбид вольфрама или твердый хром, напыленный пламенем. Более прочный материал лучше противостоит износу.

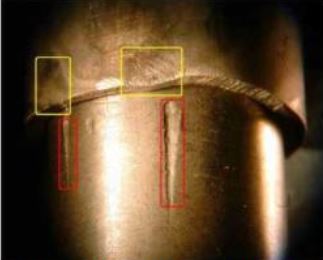

Прочность, устойчивость к ударам и деформациям. Прочность, устойчивость к ударам и деформациям - это свойства, имеющие большое практическое значение, особенно для применений, связанных с ударными нагрузками и ударами. Хрупкость и низкая ударопрочность являются одними из немногих недостатков традиционных твердых сплавов WC / Co. Покрытия HVOF WC / Co, как известно, растрескиваются и отслаиваются при высоких нагрузках и в условиях высокой циклической усталости. 9. Эти недостатки ограничивают использование цементированных карбидов и напыляемых покрытий на инструментах и изнашиваемых деталях, работающих в условиях, когда ударные нагрузки и удар могут вызвать разрушение и катастрофические последствия. отказ. Покрытие из карбида вольфрама CVD может решить эти проблемы. Один из пользователей этого покрытия, производитель клапанов для нефтегазовой промышленности, разработал седло клапана, которое деформировалось во время работы. Традиционные покрытия, такие как спрей HVOF, не подходят, так как они трескаются или отслаиваются при такой деформации. Покрытие из карбида вольфрама CVD типа T доказало свою способность выдерживать деформации 3000 микродеформаций без микротрещин, и теперь оно было протестировано и одобрено для этого применения. Это подтвердило теоретические ожидания, что наноструктурированные материалы могут показать уникальную прочность, трещиностойкость и ударопрочность.

На рисунках 11, 12, 13 ниже показана способность покрытия из карбида вольфрама CVD выдерживать удары, значительные деформации подложки и ударные нагрузки без выкрашивания или растрескивания. Детали с покрытием сохраняют целостность и могут продолжать работать в тяжелых условиях.

РИСУНОК 11 - Микрофотография вмятины диаметром 1 мм (слева) и испытание на царапание (справа) покрытия CVD из карбида вольфрама толщиной 50 микрон типа Т на стали. Отсутствие трещин, сколов или сколов свидетельствует об уникальной прочности и гибкости покрытия.

РИСУНОК 12 - Стальное испытательное кольцо с покрытием из карбида вольфрама CVD 50 микрон, раздробленное для проверки адгезии и ударной вязкости покрытия - отсутствие отслаивания или отделения покрытия от подложки

РИСУНОК 13 - Детали из сплава на основе никеля с покрытием CVD выдержали многократные интенсивные удары молотка без разрушения или отслаивания, несмотря на значительные деформации основы (увеличение 5X).

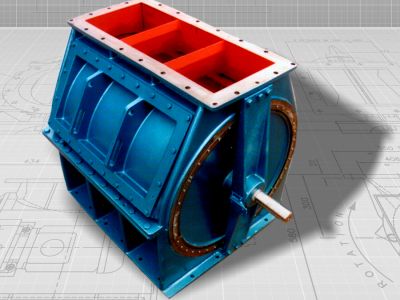

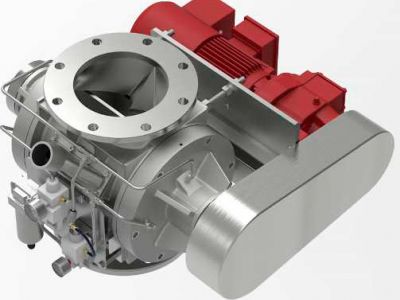

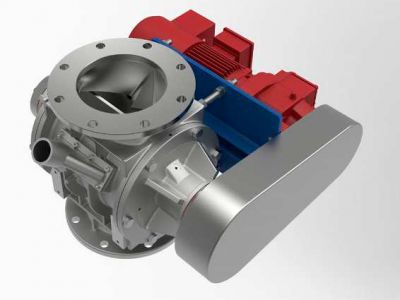

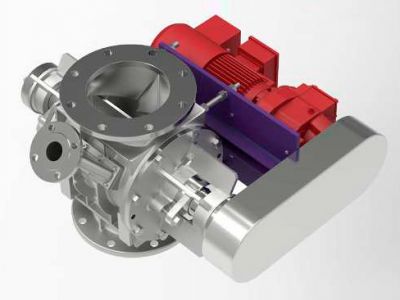

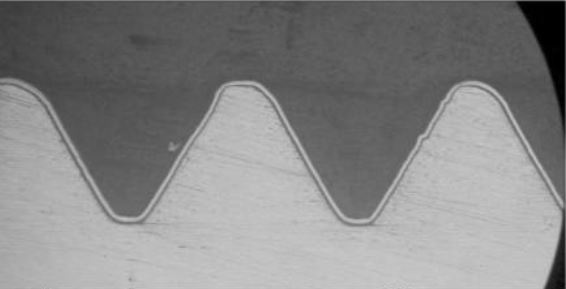

Возможность покрытия внутренних поверхностей и сложных форм. Покрытия из карбида вольфрама CVD наносятся из газовой фазы, что позволяет наносить покрытия сложной формы и внутренних поверхностей 10, 11, 12. Эта способность, проиллюстрированная на рисунке 14, важна для применений с такими деталями, как резьба приводов, гидравлические цилиндры, клапаны и насосы.

РИСУНОК 14 - Микрофотография поперечного сечения CVD-покрытия карбида вольфрама типа Т на резьбе толщиной 50 микрон. Равномерное покрытие следует за основанием; точно отслеживаются даже небольшие дефекты (увеличение 20X).

Нанесение покрытий из карбида вольфрама CVD

Покрытие из карбида вольфрама CVD зарекомендовало себя в качестве материала для решения проблем для применений с широким спектром компонентов, работающих в абразивных и эрозионных средах, включая критические компоненты скважинных инструментов, шаровые краны с металлическими седлами, насосы, работающие с абразивными жидкостями.

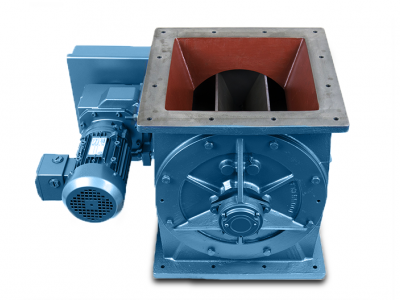

Применение с шаровыми кранами

Шаровые краны, аналогичные показанным на Рисунке 15, будут страдать от истирания песком или каменной крошкой, присутствующей в жидкостях, или от эрозии из-за ускорения потока при закрытии / открытии клапана. Покрытие из карбида вольфрама CVD делает детали клапана устойчивыми к царапинам и истиранию и эрозии. Это значительно увеличивает срок службы клапана.

РИСУНОК 15 - Шаровые краны с покрытием из карбида вольфрама CVD.

Британский производитель шаровых кранов начал использовать покрытие из карбида вольфрама CVD в 2003 году. Большинство клапанов с покрытием CVD используются на верхних строениях в нефтегазовой промышленности - они используются в Великобритании, Норвегии и Южной Африке, а также в других странах. в приложениях нефтепереработки под высоким давлением. Клапаны с покрытием CVD находились в эксплуатации от одного до двух лет, и не сообщалось о неисправностях.

При производстве растворимого кофе шаровые краны с твердым хромированием страдали от интенсивного истирания и эрозии, и их приходилось заменять каждые несколько дней. С момента нанесения покрытия CVD они находились в непрерывной эксплуатации более 18 месяцев.

Шаровые краны с покрытием из карбида вольфрама CVD также успешно используются в производстве специальных химикатов, где требуется химическая стойкость. В этих случаях клапаны с покрытием эксплуатируются более шести месяцев, тогда как раньше клапаны выходили из строя каждые несколько дней или недель. Клапаны с покрытием CVD также используются в криогенном оборудовании, контролирующем жидкий гелий при температуре - 196oC и давлении 200 бар; приложение, которое является очень абразивным для клапанов.

После двух лет совместной работы и впечатляющих результатов испытаний суспензий покрытие CVD из карбида вольфрама было одобрено для использования на новой линейке шариков и седел одним из ведущих поставщиков продуктов для контроля потока. Покрытие из карбида вольфрама CVD позволило этому заказчику предложить нержавеющую сталь 316 в качестве основного металла для использования в тяжелых условиях эксплуатации, где требуется посадка металл по металлу, в том числе для абразивных материалов и суспензий. В ходе испытаний суспензии 316 шариков и седел с покрытием из карбида вольфрама CVD оставались работоспособными после более чем 70 000 циклов в суспензии, где детали из сплава на основе Co вышли из строя в течение 29 000 циклов.

Применение в забойных инструментах

Покрытия из карбида вольфрама CVD успешно используются в нескольких современных скважинных инструментах, включая:

- Гидравлические части бурового инструмента для наклонно-направленного бурения;

- Штифты подшипников с высокой нагрузкой;

- Захваты для скважинных тракторов.

В каждом из этих случаев детали с покрытием CVD работают в высокоабразивной и эрозионной среде бурового раствора. В некоторых случаях механическое истирание сочетается с химическим воздействием кислых жидкостей и H2S. Покрытие из карбида вольфрама CVD продлило срок службы критически важных деталей этих инструментов и снизило время простоя.

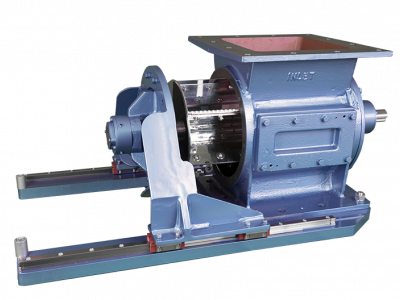

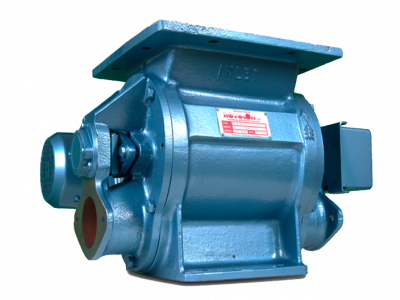

Применения в насосах

Покрытие из карбида вольфрама CVD типа T используется на внутреннем цилиндре и внешнем поршне поршневого насоса, работающего с абразивными вязкими жидкостями под давлением до 2800 фунтов на квадратный дюйм. В этом применении основными преимуществами покрытия были способность покрывать внутренние поверхности, повышенная износостойкость, а также снижение износа контрповерхностей набивки. Покрытие утроило срок службы насоса.

Покрытие из карбида вольфрама CVD в качестве замены твердого хрома

CVD-покрытие из карбида вольфрама является привлекательной заменой твердому хрому, использование которого может быть прекращено по соображениям охраны окружающей среды, здоровья и безопасности. Твердое хромирование широко используется в качестве износостойкого и противозадирного покрытия с некоторой степенью защиты от коррозии, но растворы солей шестивалентного хрома, используемые при производстве покрытий, и технологические стоки являются известными канцерогенными веществами, которые представляют собой основные канцерогены, которые представляют собой основные факторы здоровья, безопасности и окружающей среды. проблемы 13. Ограничительное законодательство по контролю за загрязнением, такое как REACH ЕС, оказывает дополнительное давление на компании, занимающиеся нанесением покрытий, что увеличивает стоимость и снижает доступность твердого хромирования. В ответ на это некоторые крупные пользователи хромирования, такие как производители самолетов, запустили программы по поиску новых и более экологически чистых технологий замены. Покрытия HVOF с термическим напылением часто выбираются в качестве подходящей замены, но их нельзя наносить на внутренние поверхности, они имеют очень грубую отделку и требуют дорогостоящего и сложного шлифования, что невозможно на деталях сложной формы.

Чтобы удовлетворить промышленный спрос на альтернативное решение, мы разработали новый тип покрытия, CVD-покрытие из карбида вольфрама типа A, специально для аэрокосмической промышленности. Это покрытие имеет твердость, аналогичную твердому хрому (800 ... 1200 Hv), и может наноситься такой же толщины, как твердый хром (обычно от 50 до 100 микрон). Это облегчает пользователям твердого хрома адаптацию чертежей и спецификаций для перехода на покрытие из карбида вольфрама CVD типа A. Поскольку это покрытие не имеет микротрещин, типичных для твердого хрома, оно имеет гораздо лучшую коррозионную стойкость - см. Рис. 3. Нанесение Благодаря технологии CVD, покрытие особенно подходит для покрытия внутренних поверхностей и сложных форм, которые трудно покрыть с помощью технологий нанесения покрытия распылением.

Выводы

Наноструктурированные покрытия из карбида вольфрама CVD предлагают уникальное сочетание защитных свойств, включая износостойкость и эрозионную стойкость, защиту от агрессивных химикатов и коррозии, а также ударную вязкость, устойчивость к ударам и трещинам. Покрытие можно наносить на широкий спектр материалов подложки, включая нержавеющую сталь, некоторые марки инструментальной и углеродистой стали, сплавы на основе никеля и кобальта и титан. Возможность нанесения покрытий на внутренние поверхности и сложные формы открывает новые возможности применения твердых покрытий для критически важных деталей. Покрытие не имеет пор и защищает основание от агрессивных сред.

Эти свойства реализуются в различных применениях покрытия из карбида вольфрама CVD в скважинных инструментах, насосах и клапанах, работающих на нефтегазовых предприятиях, производстве пищевых продуктов, нефтеперерабатывающих заводах, криогенном оборудовании и производстве электроэнергии. Обычно покрытие втрое увеличивает срок службы ответственных деталей в абразивных условиях. Использование покрытия из карбида вольфрама CVD позволяет усовершенствовать инженерные системы, работающие в абразивных и коррозионных средах и при ударных нагрузках.

REFERENCES:

- www.richterprecision.com/richter_precision_FAQ.htm

- www.ionbond.com

- “Engineering Coatings Beyond Titanium Nitride”, Dr. Andy Bloyce, "Coatings" October 2000.

- Website http://www.tungsten.com/tungcorr.html

- NACE Standard TM0177-2005 “Laboratory Testing of Metals for Resistance to Sulfide Stress Cracking and Stress Corrosion Cracking in H2S Environments”, (Houston, TX: NACE,2005).

- Bodycote Materials Testing test report: 30 DAY SULPHIDE STRESS CRACKING (SSC) TEST TO NACE TM0177-2005 / ASTM G39 - Method B ( 1 bar H2S) (Dudley, West Midlands, 2006).

- ASTM G65-94, “Standard test for measuring abrasion using the dry sand/rubber wheel apparatus”, (West Conshohocken, PA: ASTM International, 1996).

- ASTM G76 - 07, “Standard Test Method for Conducting Erosion Tests by Solid Particle Impingement Using Gas Jets” (West Conshohocken, PA: ASTM International, 2007).

- Hard Chrome Plating Alternatives - Thermal Spray, from http://www.hazmat-com/DoD Programs Altsums-HCPA-TS.php

- Eureka, November 1999, p.21 “Super-Hard Coating goes deep inside”.

- TUNGSTEN CARBIDE COATINGS AND PROCESS FOR PRODUCING THE SAME, Patent PCT/RU/99/00037, filed 11.02.1999, published WO 00/47796 (17.08.2000 Gazette 2000/33), Applicant: Hardide Ltd

- Characterisation of Tungsten Carbide Coatings produced by Chemical Vapour Deposition”, Davide Di Maio PhD Thesis, Department of Materials, University of Oxford, England, April 2005.

- An Updated Thintri MARKET STUDY: 2009: Chrome Plating Alternatives: Thermal Spray, Electroless Plating, and Others, from http://www.thintri.com/chrome-plating-report.htm