Одно из основных условий дальнейшего развития производства – это рост его технической оснащенности. Причем это касается любого оборудования, задействованного в производственной цепочке, т.е. актуально и для систем пневмотранспорта. Если своевременно развивать и совершенствовать технику для погрузочно-разгрузочных, складских и транспортных работ и процессов.

Содержание

Особенности применения

Пневмотранспортные системы активно используются в химической промышленности. Причем, они применяются не только для перемещения материалов, но и в качестве составного элемента технологических установок для осуществления в системах «газ – твердое тело» всевозможных процессов (химических, тепловых, ионообменных и т.д.). В качестве агента могут выступать воздух, азот и различные газовые смеси. Развитие пневмотранспортных систем на химическом производстве обычно идет по следующим направлениям:

- полная автоматизация работы всех установок;

- совершенствование систем и методов расчета;

- расширение номенклатуры используемого оборудования и т.д.

Какой бывает пневмотранспорт

Системы пневмотранспорта – это техника, которая позволяет транспортировать сыпучие и штучные грузы. Установки для насыпных грузов способны перемещать зернистые, кусковые, порошкообразные и пылевидные материалы. Оборудование для единичных грузов используются для транспортировки мелких грузов, упакованных в патроны, и различной технической документации.

Системы пневмотранспорта в химической промышленности разделяются на нагнетающие, вакуумные и комбинированные. Нагнетающий пневмотранспорт рассчитан на перемещение высококонцентрированных сыпучих веществ на небольшой скорости. Системы изготавливаются на основе пневмокамерных и пневмоструйных насосов.

Вакуумный (всасывающий) пневматический транспорт используется для передвижения порошкообразных веществ. Он изготавливается из водокольцевых насосов и вентиляторов. Комбинированные пневмотранспортные системы представляют собой симбиоз вакуумных и нагнетающих аппаратов. Он функционирует за счет разницы давлений на выходе и входе. Выбор той или иной пневматической системы обусловлен следующими параметрами:

- физико-химическими характеристиками материала (вес, размер гранул, форма частиц, скорость их парения в воздухе и т.д.);

- технологическими требованиями к веществу в конце переработки (степень измельчения и форма части);

- характером подачи материала (непрерывная или периодическая);

- условиями погрузки смеси;

- необходимой продуктивности и т.д.

При выборе пневмотранспорта надо учитывать возможность прибавления мощности и вероятность аварийной ситуации на производстве.

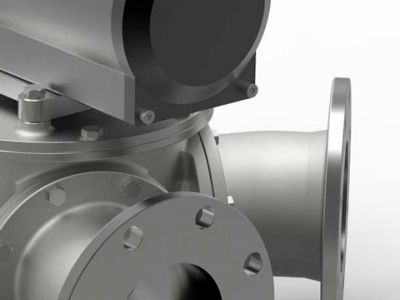

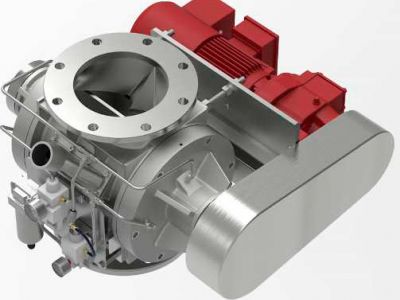

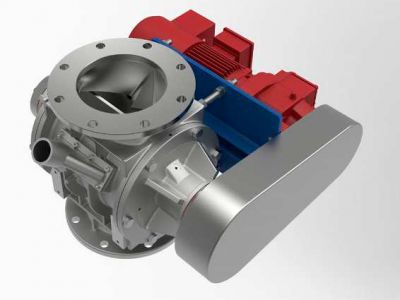

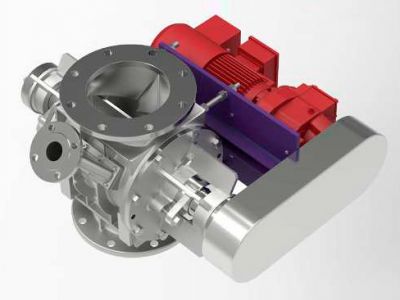

Конструкция систем пневмотранспорта

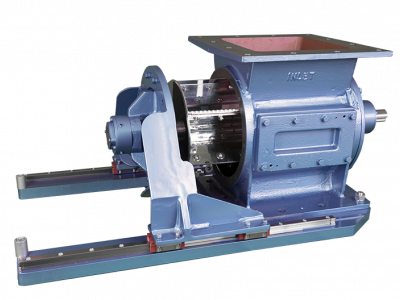

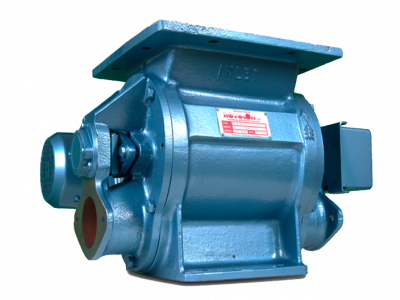

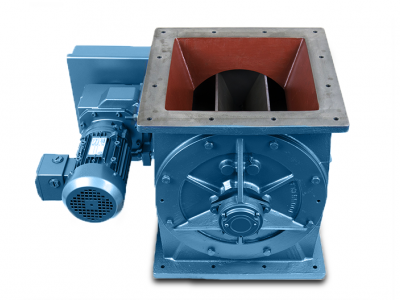

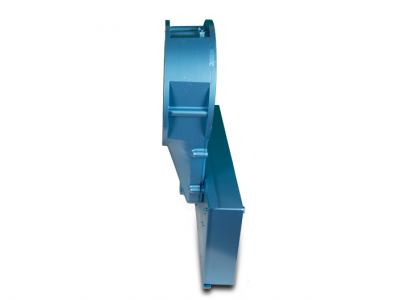

Стандартная пневмотранспортная система состоит из питателя, воздуховодной машины, системы пневмопроводов, разгрузителей с воздушным фильтром и приемника материала. Питатель представляет собой специальное устройство для ввода материала в трубопроводы. Он способен выполнять любые роли для разных систем. На нагнетающем пневмотранспорте помогает образовать нужное скопление смеси, а на всасывающем – поставляет нужные вещества в воздушный поток. На всасывающих установках питатели представлены питателями тройниками и всасывающими соплами.

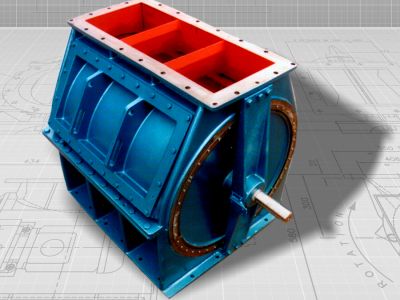

Но на нагнетающих пневмотранспортных установках используется намного больше моделей питателей. В системах низкого давления применяются шлюзовые, шахтные, эжекторные и рукавные питатели, а на оборудовании с высоким давлением – шлюзовые и винтовые. На установках среднего давления ставятся шлюзовые и винтовые питатели.

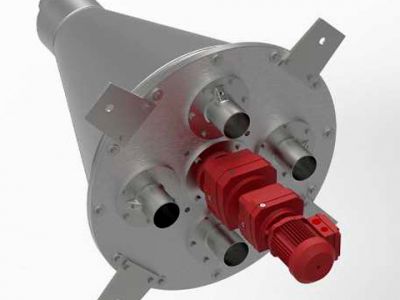

Воздуховодные машины обеспечивают необходимый приток воздуха в систему с учетом требуемого давления и характеристик транспортируемых веществ. На пневматических установках применяются различные машины:

- центробежные вентиляторы;

- воздуходувки;

- вакуумные насосы;

- двухступенчатые поршневые компрессоры и т.д.

На то, какая воздуховодная машина будет использоваться, влияют характеристики сети при оптимальных параметрах работы установки и тип пневмотранспорта (вакуумный или нагнетающий). Рабочие характеристики машин указываются в паспорте оборудования. Разгрузители с фильтром – это еще один важный элемент установки. Они выделяют материал и пылевые частицы из воздушной струи, перенаправляя их на дальнейшую переработку.

Строение системы пневмопроводов и материалопроводов во многом определяется характеристиками транспортируемого вещества. В установках низкого давления трубопроводы изготавливаются из нержавеющей, черной или оцинкованной стали с дюралем. В системах высокого и среднего давления ставятся бесшовные трубы. В некоторых случаях допустимо применение материалопроводов из неметаллов: полиэтилена, винилпласта, органического и неорганического стекла. Но в этом случае конструкция установки несколько усложняется, поскольку приходится обеспечивать качественное заземление. При транспортировке веществ по трубам из этих материалов могут возникать электрические заряды. Но в любом случае они имеют гладкую поверхность, полностью герметичны и обладают износоустойчивостью.

Преимущества использования пневмотранспортных систем

Пневмотранспорт обладает массой достоинств. Он может передавать грузы по сложной траектории, перемещать смеси под углом и осуществлять разгрузку в любой точке. Благодаря быстрому перемещению груза есть возможность существенно увеличить объем выполняемых работ. Эта система проста и надежна. Пневмотранспортный трубопровод может быть проложен в любом месте и в любом направлении, в т.ч. на участке с препятствиями. Применение этого оборудования позволяет совмещать сразу несколько технологических функций с транспортировкой. Помимо этого, к плюсам системы можно отнести высокую маневренность и компактность.

По одной трубе могут перемещаться материалы из разных мест в один или несколько пунктов назначения (выгрузки). Пневмотранспортные системы более экономичны по сравнению с механическими устройствами. Наибольшая выгода достигается при транспортировании материала на расстоянии больше 100 м. В некоторых случаях производительность пневматических установок достигает 300 т/ч, а дальность транспортировки – до 2 км. Систему пневмотранспорта можно полностью автоматизировать, минимизировав влияние человеческого фактора. Автоматизированной системой удастся легко управлять с помощью пульта. Сама же системная установка имеет простое строение и может без проблем обслуживаться в обычных условиях.

Широкое применение автоматизированного пневматического оборудования существенно улучшает условия труда на производствах химической промышленности. Это имеет большое социальное значение, поскольку обеспечивает уменьшение роста характерных профзаболеваний. С помощью пневмотранспорта можно осуществлять забор материала из всевозможных труднодоступных мест и различных сред без потери качества. Оборудование защищено от любых атмосферных воздействий и может быть использовано на открытых площадках. Благодаря инновационным разработкам в конструкции пневматического транспорта обеспечивается полноценная защита окружающей среды от распыления транспортируемых веществ.

Недостатки установок

Перед установкой пневмотранспортных систем нужно заранее оценить их недостатки. Это поможет избежать определенных ошибок при их использовании. Но явных минусов у таких аппаратов немного. Пневмотранспорт расходует очень много энергии. При этом он не подходит для транспортировки абразивных материалов, и в случае их перемещения может быстро сломаться. Также проблемы с работой устройства могут произойти при перемещении липких и влажных связных грузов. Пневмотранспортные системы стоит использовать только для сыпучих и сухих веществ, поскольку влажность и вязкость материала затрудняют и усложняют функционирование всего механизма.

Заключение

Современные системы пневмотранспорта нашли широкое применение в химической промышленности. Характер перерабатываемого материала требует особого соблюдения особых санитарно-гигиенических мер на производстве, и с этим может справиться только пневмотранспорт. Это оборудование универсально и может применяться для транспортировки абсолютно любых веществ.